23 Okt Grundlagen der Zerspanung: Fräsverfahren und Fräser-Eigenschaften

Welche Eigenschaften müssen Maschine und Werkzeuge erfüllen?

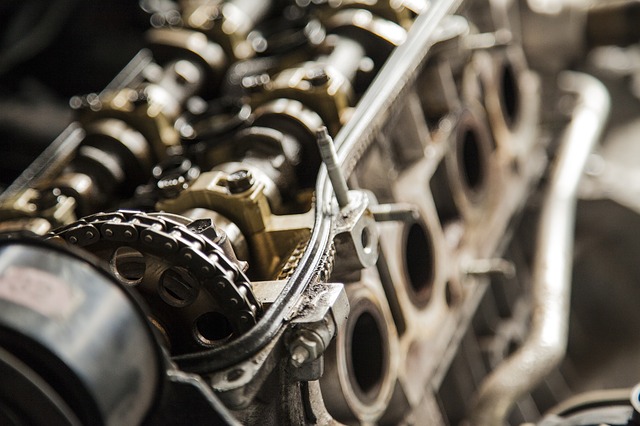

Beim Fräsen unterliegt die Fräser-Maschine sowie der Schneidstoff einer Wechselbeanspruchung. Temperaturen und Schnittkräfte variieren während des Trennprozesses permanent, weswegen die erforderlichen Materialien auf die dynamischen Belastungen ausgelegt sein sollten. Die Werkzeugmaschinen sollten für Fräsbearbeitungen ein hohes Maß an statischer und dynamischer Steifigkeit mitbringen und gute Dämpfungseigenschaften aufweisen, um optimale Ergebnisse in puncto Oberfläche und Maßtoleranz zu erzielen.

Fräswerkzeuge – auch Fräser genannt – besitzen häufig mindestens eine und maximal zwei Schnittkanten. Diese Werkzeuge werden häufig aus Schnellarbeitsstahl, Hartmetall oder Schneidkeramiken gefertigt. Welches Material gewählt wird, hängt häufig vom Preis und dem zu bearbeitenden Material ab. Fräser werden nach diversen Eigenschaften unterschieden:

- die Art der Mitnahme (Schaft- oder Aufsteckfräser)

- dem Schneidstoff

- der Schneidenform (Schruppen oder Schlichten)

- der jeweiligen Frässtrategie (Nutenfräser, Planfräser, Eckfräser)

- mit Schaft oder Bohrung

Für das sogenannte HPC Fräsen eignen sich insbesondere Schaftfräser, die eine ungleiche Spirale und Zahnteilung besitzen. Bei einigen Fräswerkzeugen entstehen durch die enorme Reibung hohe Temperaturen, sodass das Werkstück an der Frässtelle gekühlt werden muss. Dies geschieht häufig mithilfe einer Wasserzufuhr oder bestimmten kostenintensiven Kühlmasse.

Welche Fräsverfahren gibt es?

Fräsen ist nicht gleich Fräsen. Mittlerweile existieren diverse Methoden, um Span von einem Werkstück abzutragen. Heutzutage werden Schnittdaten mithilfe von Software-Programmen wie CAD bzw. CAM-Systemen in CNC-Programme umgewandelt. Mit diesen Informationen können Fräsmaschinen komplexe Bauteile mit hoher Präzision automatisch herstellen. Es gibt vier Arten und Weisen, wie die Maschine derartige Produkte herstellt:

- Hochleistungszerspanung (HPC)

- Hochgeschwindigkeitsfräsen (HSC)

- Trochoidalfräsen (TPC)

- Multi Task Cutting (MTC)

MTC und TPC-Fräsen werden seltener eingesetzt als erstere. Die Multi-Task-Cutting-Methode ist neuartig. Bei ihr wird mit einer reduzierten Schnittkraft gearbeitet, um filigrane Werkstücke oder komplizierte Geometrien zu bearbeiten. Sie kommt insbesondere infrage, wenn HPC-Fräsen nicht möglich ist. Trochoidales Fräsen ist hingegen seit mehreren Jahrzehnten bekannt. Es wird gerne für “Härtefälle” beim Nuten-, Taschen- oder Kantenfräsen eingesetzt.

HPC bzw. HSC-Fräsen – Erklärung und Unterschiede

Hochleistungszerspanung

Das sogenannte High Performance Cutting (kurz: HPC) wird zu Deutsch als Hochleistungszerspanung bezeichnet und im Regelfall zum Schruppen verwendet. Hierbei gilt es, in möglichst wenig Zeit viel Späne zu erzeugen. Schruppfräser sind am unterbrochenen Profil der Schneide zu erkennen und werden meist aus Hartmetall gefertigt. Beim HPC-Fräsen diverser Materialien wie Aluminium entstehen Vibrationen, die eine schlechte Oberflächengüte begünstigen, jedoch ist nur so ein kurzspanendes Verhalten des abgetragenen Materials zu erreichen. Im Gegensatz zu langspanenden Prozessen ergeben sich Vorteile wie eine verbesserte Spanabfuhr.

HPC-Fräsen wird mithilfe folgender Merkmale charakterisiert:

- großes Zeitspanvolumen

- stattliche Schnitt- und Vorschubgeschwindigkeiten

- große Schnitttiefen

- erhöhte Umdrehungsfrequenzen

- Eingriffsbreiten sowie Vorschübe bis 60°

Durch die erhöhten Umdrehungsfrequenzen entstehen beim HPC-Fräsen Nachteile in puncto Verschleiß, denn die Schneide ist allgemein sehr großen Belastungen ausgesetzt. Dank der hohen Schnitttiefen wird der Umfang des HPC-Fräsers hingegen entlastet, da die ganze Schneide verwendet wird anstatt lediglich der untere Bereich des Profils. Mithilfe kürzerer Fräswege wird beim HPC-Fräsen der Verschleiß bestmöglich vermindert.

Hochgeschwindigkeitsfräsen

Im Gegensatz zum HPC-Fräsen nutzen Fräsmaschinen das sogenannte Hochgeschwindigkeitsfräsen bzw. High Speed Cutting (kurz HSC) zum Schlichten der Werkstücke. Bei diesem Fertigungsverfahren ist die Spandicke wesentlich geringer als bei der HPC-Methode. Die HSC-Methode wird im Regelfall zum Vorschlichten und Nachbearbeiten der Oberfläche verwendet. Es wird durch erhöhte Schnittgeschwindigkeiten und kleine radiale Spantiefen charakterisiert. Erstere sind beim HSC-Fräsen nur durch extrem hohe Werkzeugdrehzahlen möglich. Zudem ist die Vorschubgeschwindigkeit um ein Vielfaches höher als bei der gängigen Zerspanung.

Die von der Fräsmaschine verwendeten Werkzeuge bestehen beim Hochgeschwindigkeitsfräsen im Regelfall aus hochfestem Stahl. Der Fräser besitzt im Gegensatz zum HPC-Fräser keine Profilierung der Schneide oder Spanfläche. Daher ist mit diesem Verfahren – anders als beim HPC-Fräsen – zum Schlichten eine erhöhte Maßgenauigkeit und glatte Oberfläche möglich.